10年以上前に購入したベッドの床板(トコイタ)が、知らない間にカビだらけでしかも割れていたため、急遽「すのこ」をDIY作成することにしました。既存ベッドに合わせて自由に設計する「すのこ」は非常に簡単な作りですが、この設計に3D-CADを使うとメリットが沢山あります。

この記事は、3x6尺の集成材から「すのこ」を作るための、「設計」と「板取り」を3D-CADを使った実例とそのメリットを紹介しています。必要な枚数や大きさに間違いがなく、仕上がりも想像しやすい3D-CADにチャレンジしませんか?

頭の中でササっとイメージできて手計算が苦にならない方は、その方法が一番早くて確実ですが、少し複雑な板取りになると、1枚の板から無駄なく切り出すのは結構頭を捻らなければなりません。「すのこ」のような簡単な形状から3D-CADに慣れることで、大型DIYテーマで3D-CADを活用するマイルストーンになります。

元の床板(トコイタ)

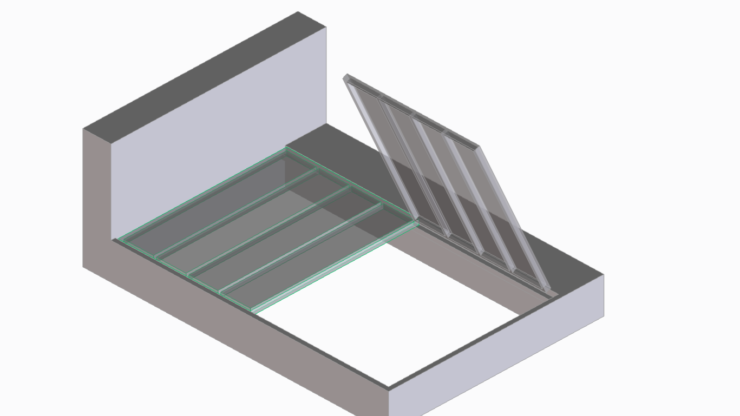

既製品で購入したワイドダブルサイズのベッドフレームに使われていた床板は、下図のような木枠に3㎜程の合板をコの字のステープル(ホッチキス)で固定した構造で、表から木肌が見えないように黒い布をステープルで留めたものでした。

写真を撮っていますが、カビだらけになっていたので写真は載せません。下記は、CADで作ったイメージ図ですが、2つに分かれた構成でした。

この床板の強度が不足していたとは思いませんが、カビたということは湿度が高い環境が長く続いて、カビと湿度から本来の強度が低下して合板が割れたのだと推測できます。思い当たるのは、一時期、本来のものとは別のマットレスを使っていたことでした。

乾かしてカビを落としても使えそうになかったので、急遽「すのこ」タイプの床板製作に掛かりました。機能性アップ目的で、通気性の良い「すのこタイプ」を作成します。

この設計に使ったCADはこちらです。

Google AdSense 広告

設計

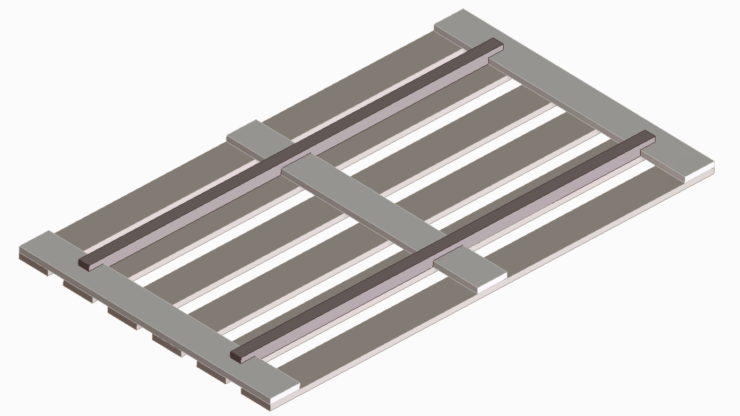

たまたま手持ちの集成板があったので、板取り可能かどうか3D-CADで設計して、板取りシミュレーションしたのがこちら。

集成板は3x6尺18mm厚が1枚あったのですが、動画のように、配置してみると板取りできないことが分かったので、別途450x1200mm18mm厚のパイン集成材を購入して切り出しました。

動画の途中で「すのこ」が分解して部材が整列しますが、これは「構成」機能を使っています。「構成」の使い方は、コマンドリファレンスに詳しく書く予定ですので、少しお待ちください。記事が出来ればリンクを追加します。

ちなみに、手元にあった3x6尺18mm厚の1枚は、別に設計・作成していたセミダブルベッドのヘッドボード用に購入していたものです。すでに設計は終わっていましたが、「すのこ作成」の方が緊急のため対応しました。(セミダブルベッドの作成については、下記記事で公開しています。)

組立て作業

材料の切断は、ただひたすら丸ノコで70mm幅にカットするだけなので省きます。所定の長さに必要数カットして切断完了です。このとき、CAD画面で必要長さと必要数を確認しますが、下記のように、同じ長さの部材を「共有」しておけば、その必要数が記載されているので、必要な本数間違いは発生しません。下記例は「縦板(18)」「横板(9)」と表示されています。

必要な長さにカットし、仕上げサンダーで表面を均したあと、カンナで面取りを施しました。

カンナ作業では、木肌に対して「ならい目」でカンナを掛けますが、集成材では少し面倒があります。下記は「ならい目」と「さか目」のカンナ仕上がりの違いですが、集成材は様々な材料を接合して、板状に固められているため、一辺の中で木肌が変わります。今回面倒だったのであまり考えず、ならい目が多い方でカンナ掛けしました。

材料が仕上がったので、組み立てていきます。特にすのこの組み立ては、繰り返し作業ばかりなので、下図のように下穴ゲージを作って作業した方が間違いなく、早く作業が進みます。今回、透明なフイルムを使いましたが、厚紙でも構いません。

千枚通しで「下穴ゲージ」越しにケガキ穴を開けたところです。

ケガキ穴を参考に、

①コーススレッドの頭が沈む程度の皿穴を開けて、

②その中心に下穴を開けてから

➂コーススレッドで締結

という流れになります。

ドリルの切込み深さを制限するストッパーが売られているので、こういうツールを使用するのも仕上がりを悪くしない工夫かも知れません。

記事内容に則した広告

完成

完成写真がこちら、今回は下記を3セット用意しました。ベッドに3分割で使います。2分割にすると重くなるのと、大きくて取り回しが悪くなるためです。

ベッドフレームに、3つ配置したのがこちらの写真です。

ちなみに左に写っているのが、作成予定だったヘッドボードがないセミダブルベッドです。こちらの作業については別記事で紹介しています(下記リンク)。

強度とかいろいろ

すのこはホームセンターでも売られていますが、その用途は押し入れの湿気対にベタ置きが前提で、ベッドで使うには強度が足りません。購入したすのこを追加工して、予定の大きさに改造したうえで補強する手もありますが、あまり手数が減るわけでもなく、しかも案外高くつきそうだったので、良い選択だったと思っています。

今回作成した「すのこ」は、きれいな集成材をぜいたくに使うものですが、強度的には「そこそこ」でした。静かに中央に大人が乗ってもたわむだけで済みますが、1点集中で飛び跳ねると割れると思います。

でも、この上にマットレスを載せると、マットレスの上で飛び跳ねても荷重が分散されるので、割れる心配がない程度の強度は保っています。

もし、使っていて強度不安になりそうなら、すのこの裏(下側)に下記のような補強を施す予定ですが、今のところ予定していません。

寸法的に紹介すると、断面が70×18mmの板材(レッドパイン)を長さ1055mmにカットしたものを6枚1セットで、同じ断面寸法の板材3枚で固定しました。隙間は(2×4材の断面の)38mmにして簡単に隙間を決められるようにしました。

今回作成した、ベッドフレームとすのこのデータは下になります。zip圧縮していますが、解凍すればPTC Creo Elements/Direct Modeling Expressのネイティブデータになります。ウイルスチェック済みですが、ダウンロードに慎重な方はご遠慮ください。また、開くための参考文書は下記に解説していますので、ご覧いただけると嬉しいです。

作業時間は、ベッドの床板がカビて割れていたのが発覚したのが朝で、ホームセンターへの情報収集も含めても夕方にはすのこが完成したので約半日の作業でした。

記事内容に則した広告

まとめ

「すのこ」のような簡単な形状の組み合わせでも、3D-CADを使うと

計算しなくても現物合わせのような感覚で設計できる

部材を過不足なく配置できる

最適な板取りを計算しなくても見た目で決定できる

何より視覚的に構造をイメージできるのでポカが発生しにくい

などがが期待できるので、設計が楽しく満足の3D-DIYがススメられます。

この記事へのコメント